このチュートリアルでは、2つのシリコーン型を作成し、ガラス製のクマのクラフトを複製するためにポリウレタン樹脂をキャストする方法を紹介します。初心者にもわかりやすく、簡単に理解できる内容です。

ツールと材料

- オリジナルモデル: ガラス製クマ

- 付加型シリコーン

- ポリウレタン樹脂 + 顔料

- 硫黄フリー粘土

- プラスチックカップ + 撹拌棒

- ホットグルーガン

- ボルト

- 型離型剤

- 型枠

- 定規

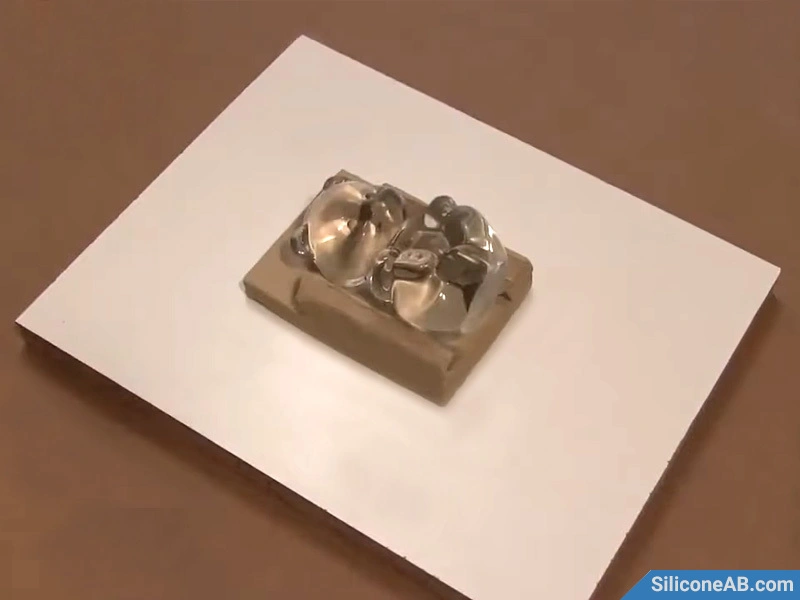

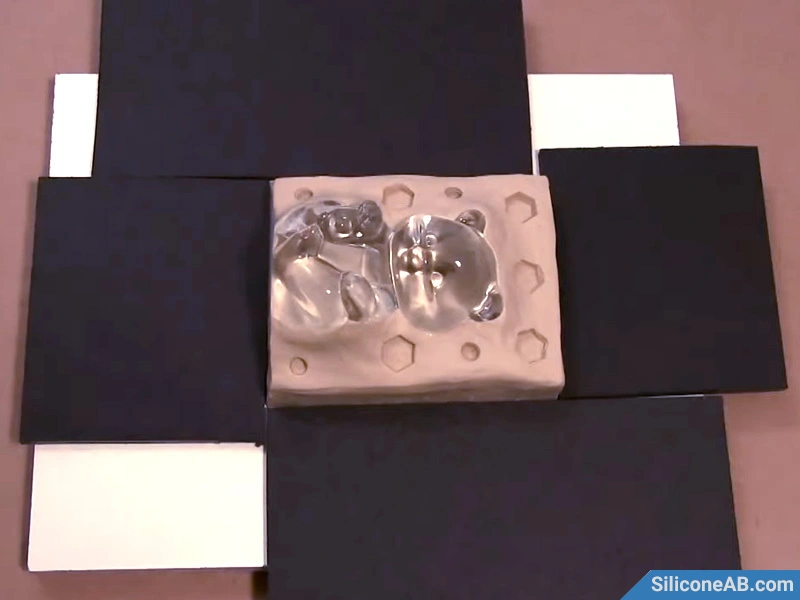

ステップ1: マスターモデルを固定する

ガラス製クマモデルの形状に応じて、硫黄フリー粘土を使用してパーティングラインを作成し、モデルの一部を粘土に埋め込みます。注意: 通常の粘土には硫黄が含まれており、付加型シリコーンの硬化を妨げます。

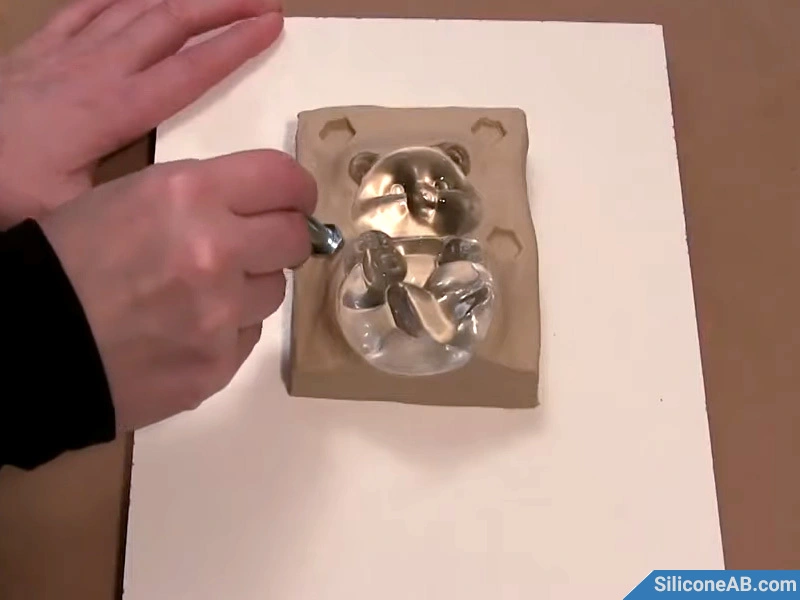

ステップ2: 位置決め穴を設定する

ボルトを使用して粘土に位置決め穴を作成し、シリコーン型の2つの部分がぴったりと合わせるようにして、継ぎ目のないキャストを作成します。

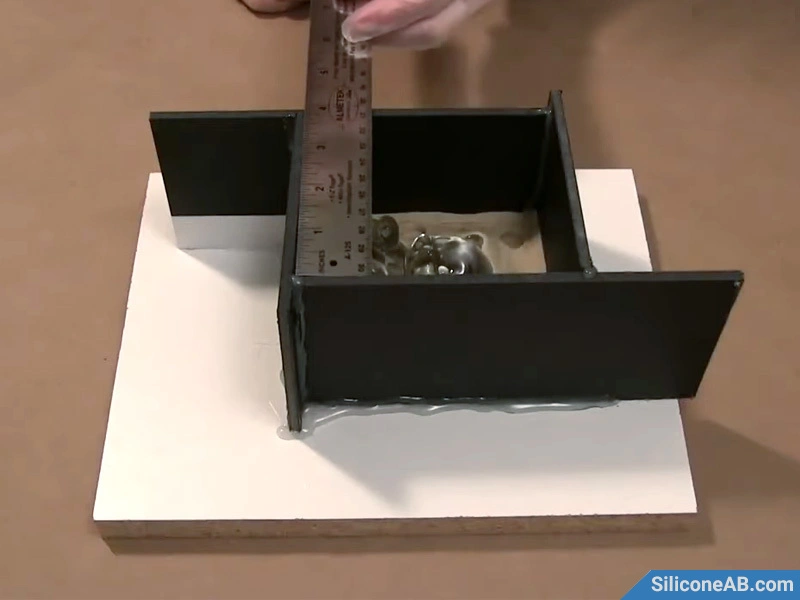

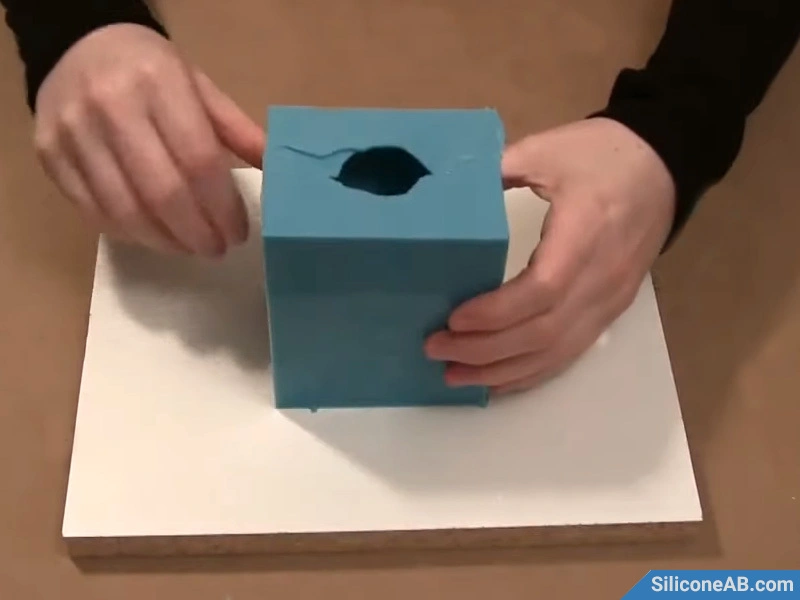

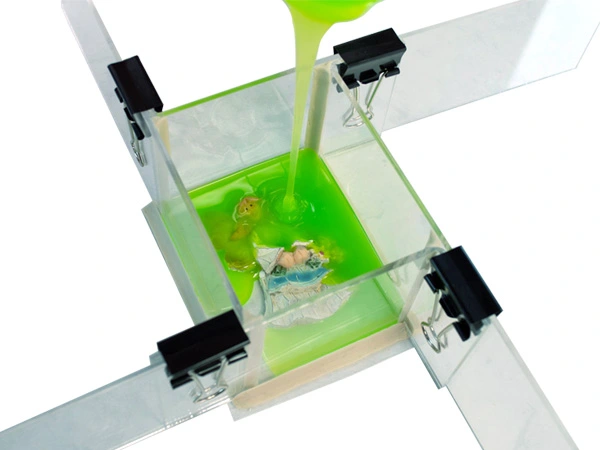

ステップ3: 型枠を作成する

型枠を組み立て、ホットグルーで全ての継ぎ目を密閉して、液体シリコーンが漏れ出さないようにします。

ステップ4: 必要な量を計算する

定規を使って型枠の長さ、幅、高さを測定し、次に公式を使用して必要なシリコーンの量を計算します: 重量 = 密度 × 体積。弊社のウェブサイトでシリコーン量計算機の利用をお勧めします。

ステップ5: シリコーンを準備する

計算した量に従ってシリコーンを準備し、付加型シリコーンのA成分とB成分を1A:1Bの比率(重量または体積)で計量し、完全に混合します。通常、マスターモデルのサイズに応じて、20〜30ショアA硬度のシリコーンが選ばれます。

ステップ6: 真空脱気

混合中に空気が取り込まれるため、シリコーン型に気泡が入らないよう、真空ポンプを使用して混合したシリコーンを脱気することをお勧めします。

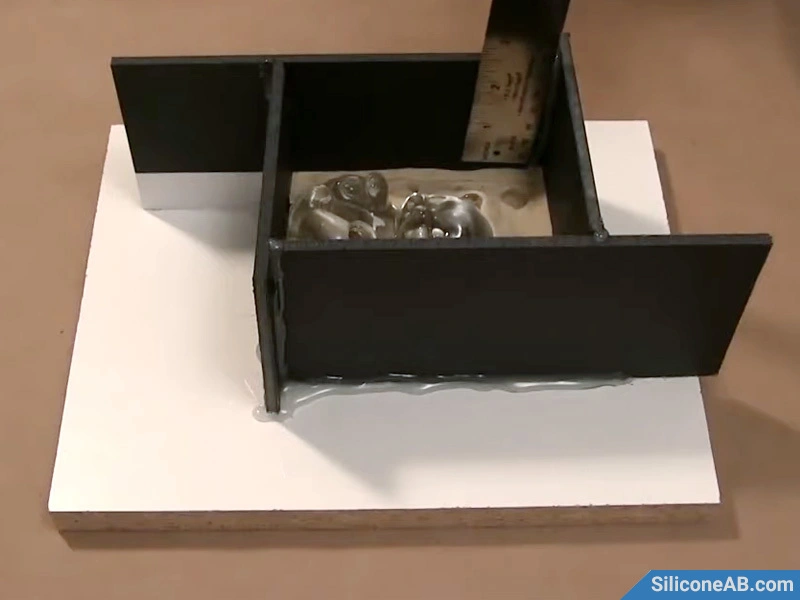

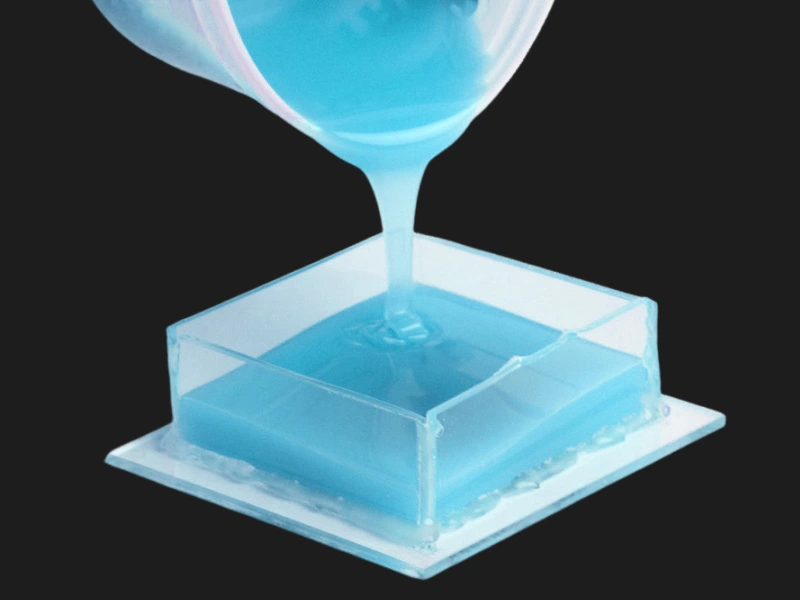

ステップ7: シリコーンを注ぎ込む

脱気したシリコーンを型枠の最も低い位置にゆっくりと注ぎ込み、自然に流れ込むようにしてモデルを覆います。ゆっくりと細い流れで注ぐことで、気泡の発生を抑えることができます。

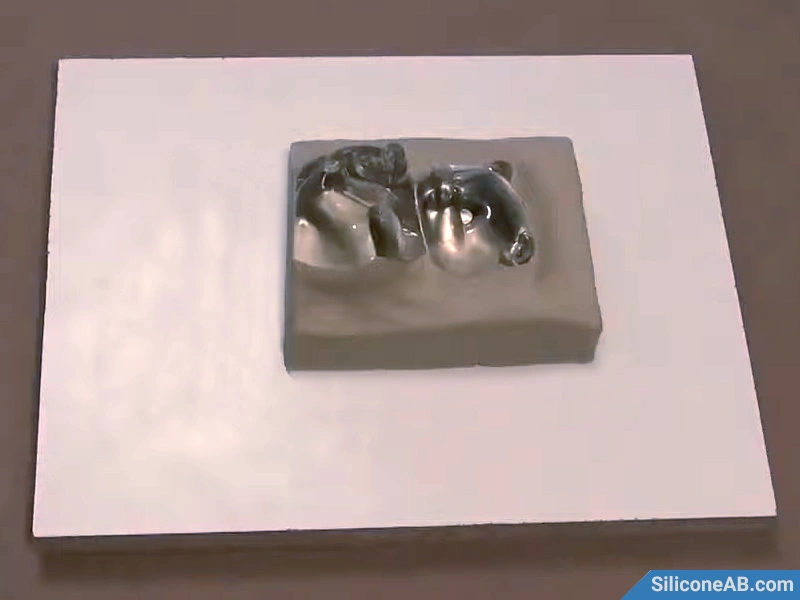

ステップ8: 型枠を取り外す

シリコーンの硬化時間はブランドや環境温度によって異なりますが、通常は3〜5時間です。完全に硬化したら、型枠を取り外します。

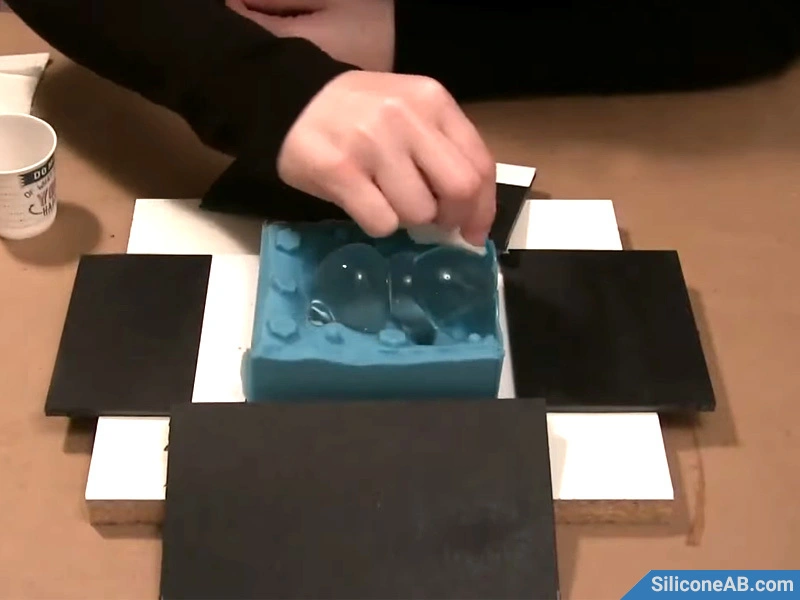

ステップ9: 粘土を取り除く

モデルから粘土を慎重に剥がし、アルコールでモデルを清掃します。この段階では、モデルをシリコーン型から分離しないでください。

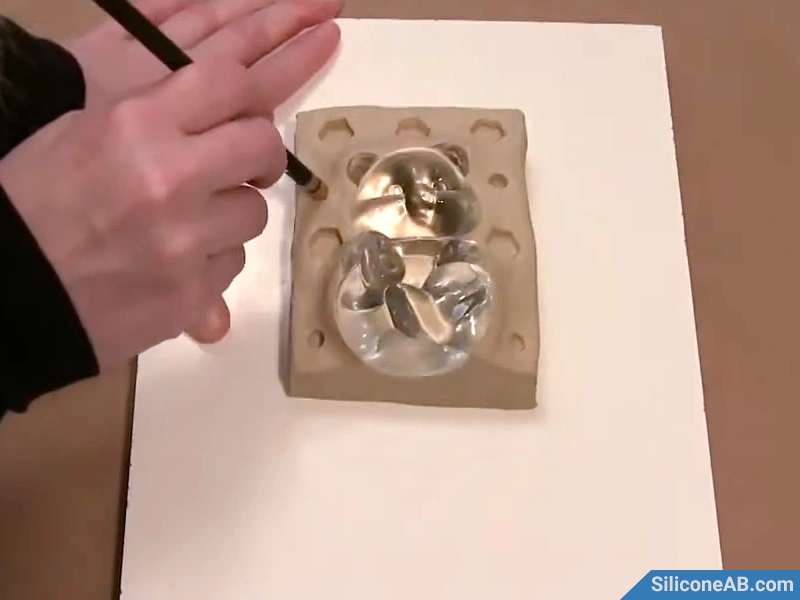

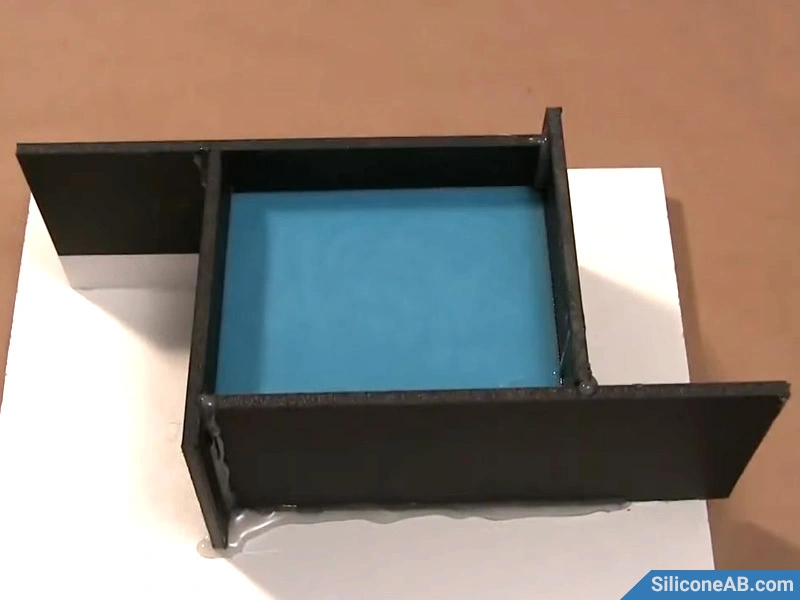

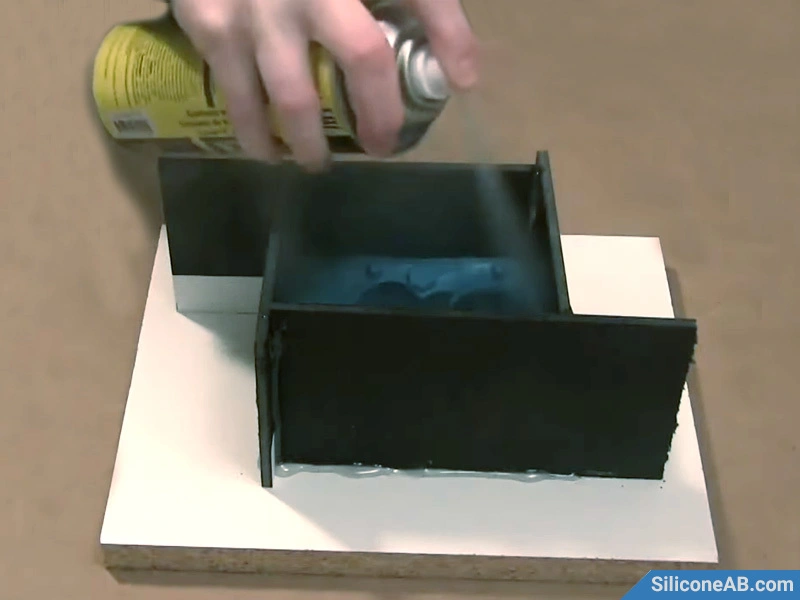

ステップ10: 型枠を再構築する

型枠を再組み立てし、型離型剤をスプレーします。離型剤は、硬化後のシリコーンの分離を容易にするために重要です。

ステップ11: 第二部分を作成する

ステップ5から8を繰り返し、シリコーンを混合して型の後半部分を作成します。

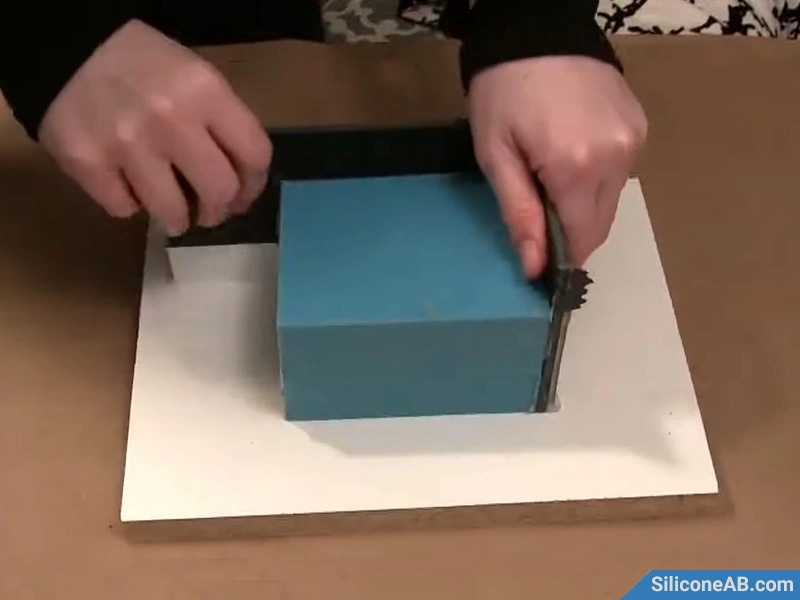

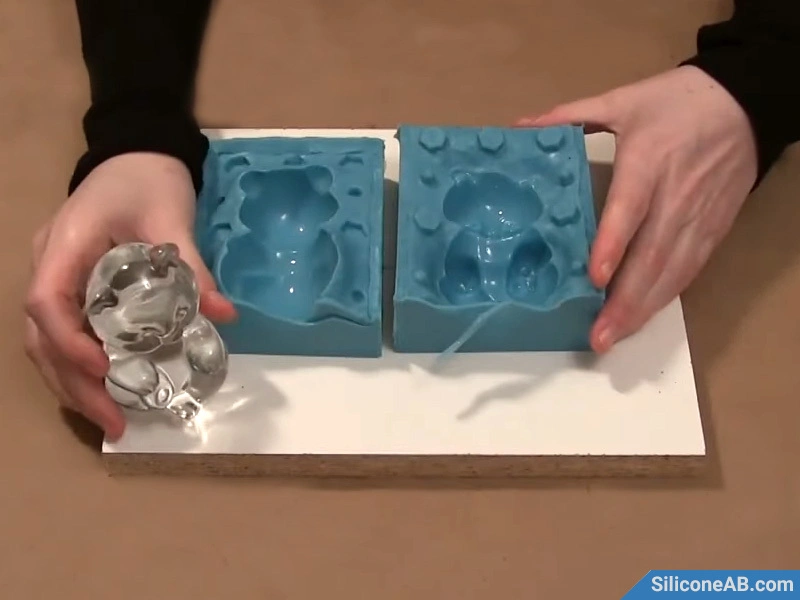

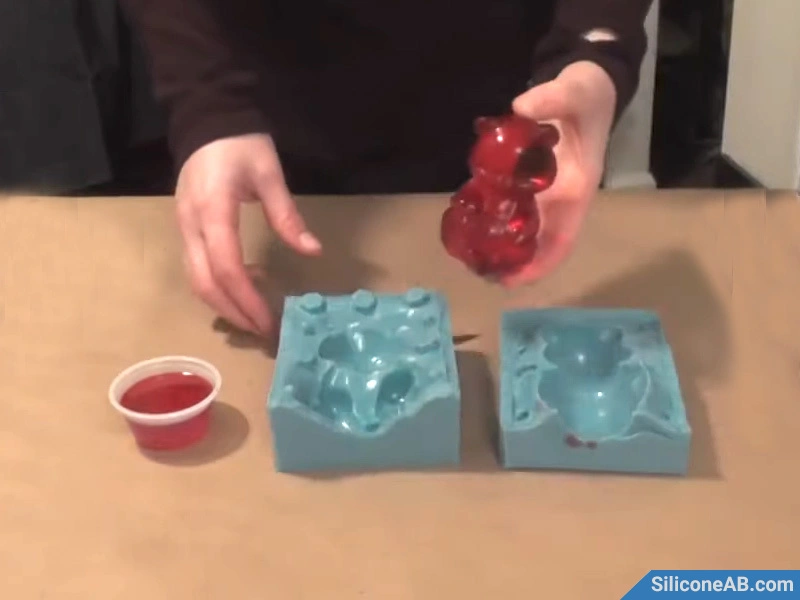

ステップ12: 型を分離する

シリコーン型の2つの部分を慎重に分離し、オリジナルのガラス製クマモデルを取り出します。付加型シリコーンと離型剤の優れた離型特性のおかげで、このプロセスは簡単に行えるはずです。

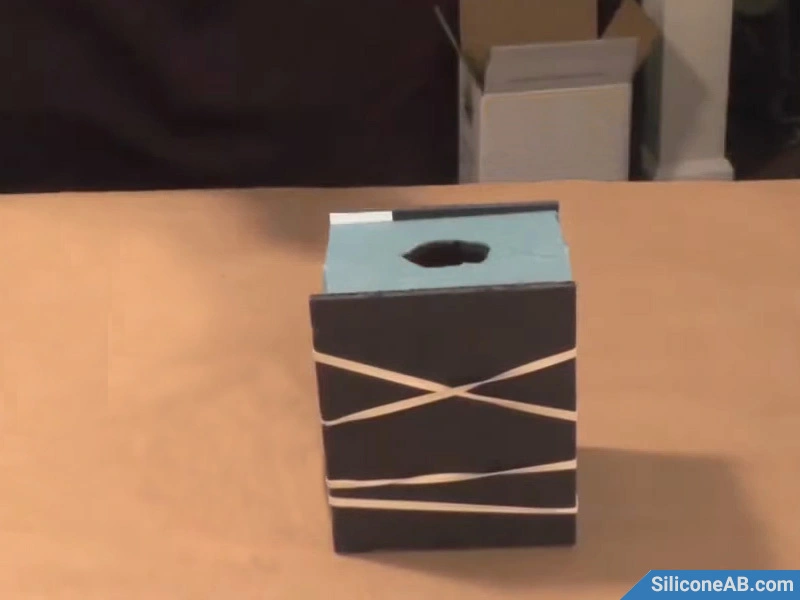

ステップ13: 型を組み立てる

シリコーン型の2つの部分を再度組み立て、ゴムバンドで固定します。ステップ2で作成した位置決め穴が、適切な位置合わせを保証します。大型の型の場合、キャスト中の変形を防ぐために非弾性ストラップを使用します。

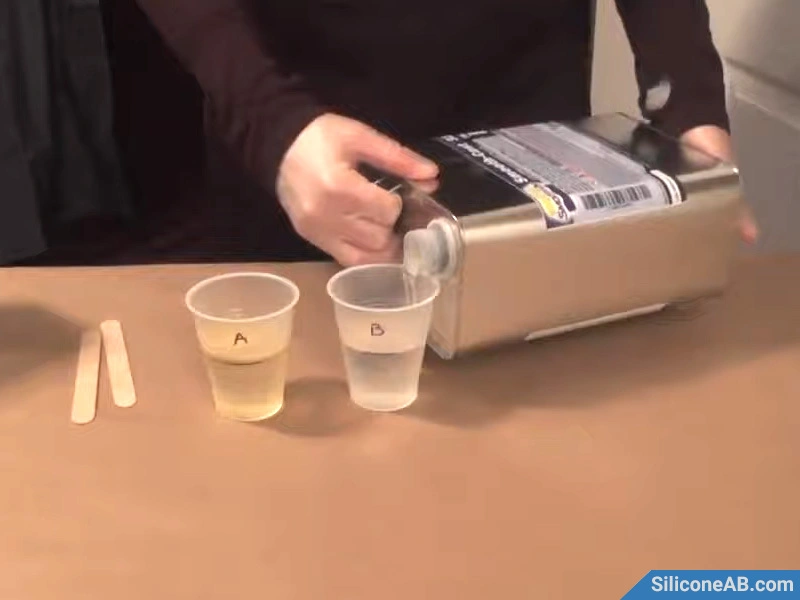

ステップ14: 樹脂を準備する

ポリウレタン樹脂のA成分とB成分を1A:1Bの比率(重量または体積)で計量し、希望の顔料を追加してよく混合します。

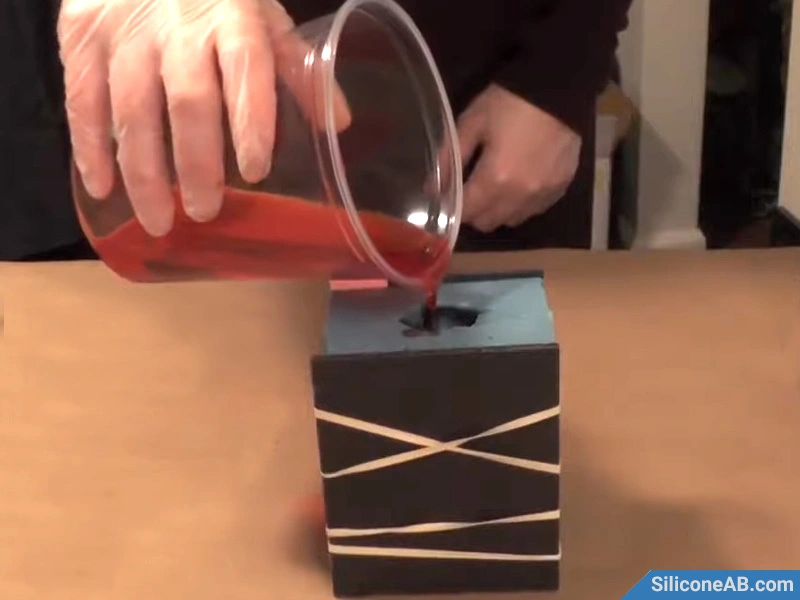

ステップ15: 樹脂を注ぐ

混合したポリウレタン樹脂を型に注ぎます。型の約4分の1を埋めてから、樹脂がモデルのすべてのディテールをカバーするように振動させたり回転させたりします。ポリウレタン樹脂は作業時間が短いので、迅速に混合して注ぐ必要があります。

ステップ16: 型を取り外す

樹脂が硬化しているか確認するために、少量をプラスチックカップに残し、その状態を触って確認します。硬化していれば、キャストされた樹脂製品を型から取り出すことができます。

これらの手順に従うことで、簡単に高品質な二部型のシリコーン型を作成し、精巧なガラス製クマのクラフトを複製することができます。このチュートリアルが役立つことを願っております。楽しいクラフト作りを!