シリコーン型製作の分野では、注ぎ込み技術と塗り込み技術が2つの主流な方法として広く利用されています。それぞれの技術には独自の利点と欠点があり、異なる型製作プロジェクトに適しています。本記事では、注ぎ込みと塗り込みの主要な違いを探り、プロジェクトに最適なプロセスを評価するための手助けをすることを目的としています。

注ぎ込み技術

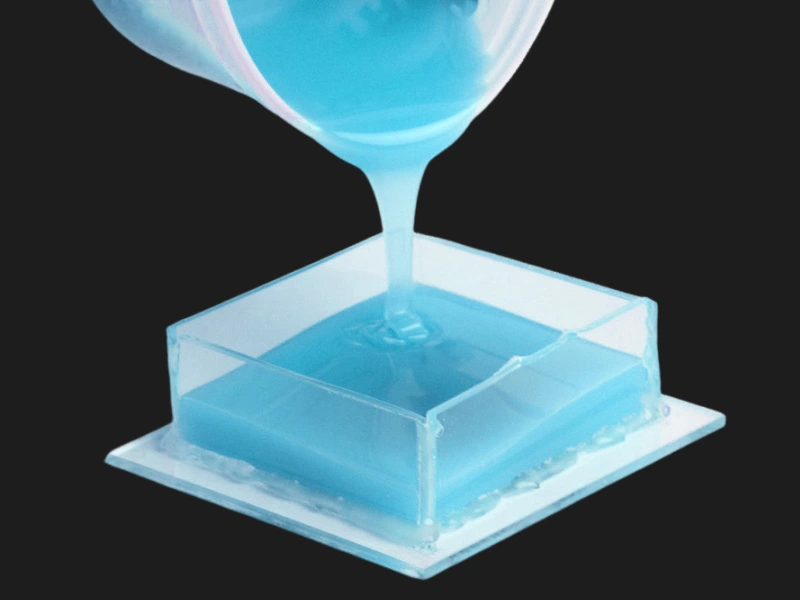

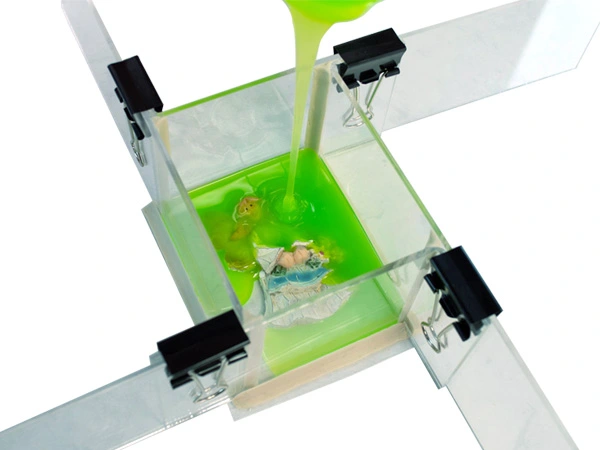

注ぎ込み技術は、最もシンプルな型製作プロセスであり、シンプルな形状のモデルに適しています。単一部品と二部品のシリコーン型の両方の製作に適用可能です。

注ぎ込み技術で型を作成するには、密閉された型枠を作る必要があります。型枠の形状とマスターモデルの形状が、最終的な型の形を決定します。理想的には、マスターモデルの端から型枠まで約0.5cmの隙間を設けて、シリコーン型の厚さを決定します。塗り込み技術と比較して、注ぎ込みプロセスはシンプルで直接的であり、時間がかからないものの、使用する材料は多くなります。

塗り込み技術

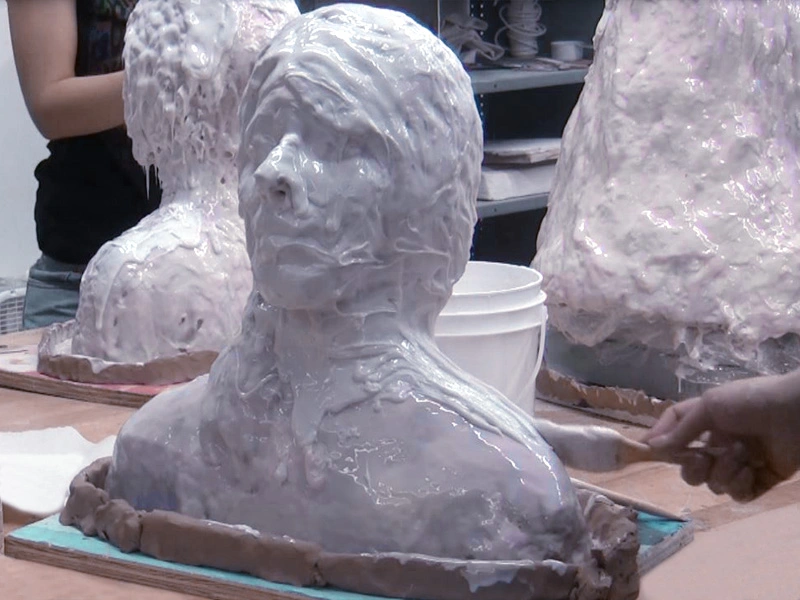

塗り込み技術は、特に豊かなテクスチャのディテールや深いアンダーカットを持つマスターモデル、例えば彫刻やキャラクターモデルに適しています。このプロセスでは、モデルの上にシリコーンを層ごとに塗り重ね、望ましい厚さになるまで繰り返します。塗り込みは時間がかかり、労力も必要ですが、材料の使用量はより経済的です。

最初の層のシリコーンを塗る際には、この初期層の厚さを考慮する必要はなく、むしろ完全なカバーを確保することに集中すべきです。特にアンダーカットがある部分には注意が必要です。最初の層が初期硬化した後、二層目を塗ります。2層目と3層目のシリコーンの間に弾性のないガーゼ層を追加することで、型の耐引裂性を強化できます。通常、2〜4層を適用することが適切であり、シリコーン層が薄すぎると型が破れやすくなるリスクがあります。

結論と推奨事項

上記の詳細な分析は、2つの型製作技術の違いを明らかにしています。どの技術を選択するかは、プロジェクトの特定の要件に依存します。平均的に見て、注ぎ込みの材料費は塗り込みよりも約15%高いですが、時間効率は40%高いです。これら2つの方法の特性を比較することで、材料コストと時間コストをより明確に理解し、プロジェクトの具体的な要件に最も適した技術を選択するための助けになるでしょう。