二液型RTVシリコーンを使用した二部型のシリコーン型作りは、不規則な形状の3Dオブジェクトを鋳造するための理想的な技術です。単一のシリコーン型では複雑な形状の場合、型から取り外すのが難しいことがあるため、二部型の型がより適しています。この記事では、二部型シリコーン型の作成方法をステップごとに解説し、詳細な手順と重要な注意点を提供します。

ツールと材料

- マスターモデル: 立体工芸品

- 付加型シリコーン

- 硫黄を含まない粘土

- 型枠 + クランプ

- 混合容器 + 撹拌スティック

ステップ1: モデルのパーティングラインを決定

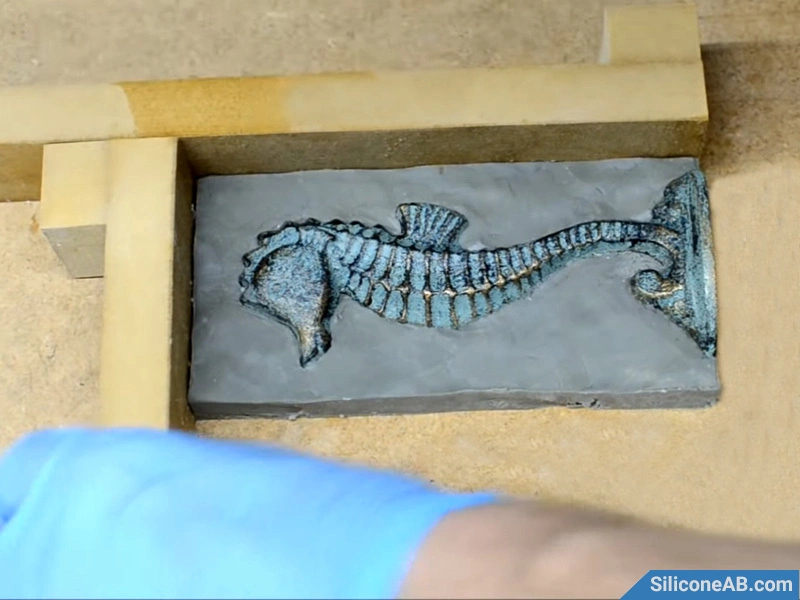

まず、モデルのパーティングラインを特定します。通常、このラインに沿ってモデルが半分に分割されます。ただし、パーティングラインが目、口、鼻などの細部を横切る場合は、これらの細部を避けるためにラインを曲げることができます。モデルをパーティングラインまで硫黄を含まない粘土に埋め込み、粘土を滑らかに整えます。後で液体材料を注ぐための注入口を必ず確保し、通常は底部に設けます。

注意: 型作りに付加型シリコーンを使用する場合、硫黄を含まない粘土を使用しなければなりません。硫黄は付加型シリコーンの硬化プロセスを阻害する可能性があります。

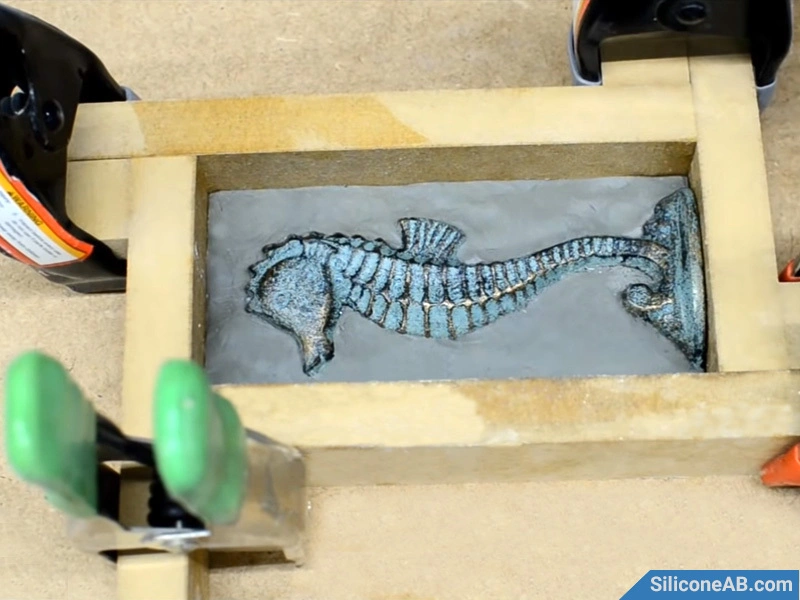

ステップ2: 型枠を作成

モデルの周りに型枠を作成します。型枠はモデルのエッジから少なくとも1cm離し、モデルの最も高い部分から1cm以上延長させる必要があります。シリコーンが漏れないように、すべての継ぎ目を粘土またはホットグルーで密閉します。

ステップ3: アライメントキーを作成

アライメントキーとして機能するように、マスターモデルの適切なエッジに沿って小さな溝を掘ります。これにより、二つの型の半分が正しく整列し、密着することで、鋳造材料を注ぐ際の漏れを防ぐことができます。

ステップ4: シリコーンを混合

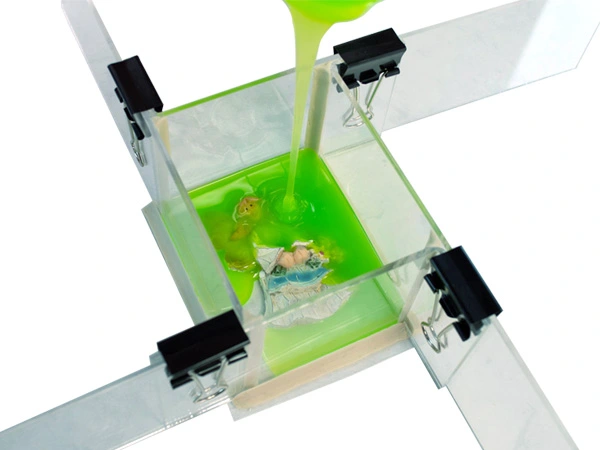

型作りには二液型RTVシリコーンが一般的に使用され、ここでは付加型シリコーンを選択します。指示に従ってパーツAとBを混合し、よく撹拌します。正確さを期すために、各成分を計量することをお勧めします。混合したシリコーンを脱泡するために、真空脱気することを推奨します。

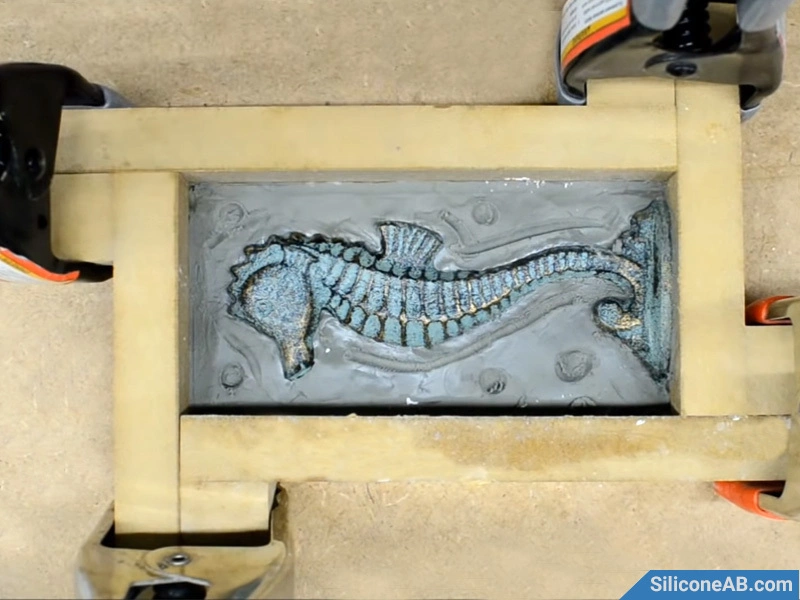

ステップ5: シリコーンを注ぐ

準備した付加型シリコーンを型枠に注ぎます。混合容器をマスターモデルから少なくとも40cm上に保ち、細い流れで注ぐことで、シリコーンが自動的に水平になり、気泡を最小限に抑えます。

ステップ6: 型枠を取り外す

シリコーンが完全に硬化するまで約6〜8時間待ちます。硬化後、型枠を取り外し、粘土を型から取り除きます。マスターモデルの形状に応じて、鋳造中に空気を逃がすための通気孔を作成します。硬化後に2つの型がくっつかないように、シリコーン型に離型剤としてワセリンを塗布します。

ステップ7: 2つ目の型を作成

ステップ2、4、5を繰り返し、シリコーン型の2つ目の半分を作成します。

ステップ8: 型を完成させる

シリコーンが完全に硬化したら、型枠を取り外し、型の半分を分離します。マスターモデルを取り出し、二部型シリコーン型が完成します。

これらのステップに従うことで、複雑な立体モデルを鋳造するための二部型シリコーン型を成功裏に作成することができます。さらに詳細や技術については、専門の型作りガイドを参照するか、当社の型作りの専門家にご相談ください。