1. Описание

Эта серия силиконов на основе платины представляет собой гибкий материал с повышенной твердостью. Оба компонента А и B являются полупрозрачными вязкими жидкостями и могут быть окрашены органическими силиконовыми пигментами для достижения широкого спектра цветов. При смешивании компонентов в соотношении 1A:1B по весу или объему, материал отверждается при комнатной температуре в течение нескольких часов или быстрее при нагревании.

2. Характеристики

- Соотношение 1A:1B, удобно в использовании.

- Повышенная твердость для большей стабильности формы.

- Очень низкая усадка (менее 0,1%) и хорошая размерная стабильность.

- Термостойкость до 250°C (482°F).

- Точно воспроизводит мелкие детали.

- Отверждение при комнатной температуре или ускоренное отверждение при нагревании.

3. Применение

Силиконы на основе платины с высокой твердостью широко используются в приложениях, требующих высокой точности копирования оригинальной детали, таких как быстрое прототипирование. Эти материалы практически не дают усадки, что делает их идеальным выбором для случаев, где важна точность даже через недели или месяцы после отливки.

RTV-4140 подходит для работы с полимерами (полиуретан, полиэфир, эпоксидная смола), полиуретановыми резинами и пенами, цементом, бетоном и другими материалами. RTV-4145 и RTV-4150 имеет более высокую жесткость, но меньшую сопротивление раздиру, что делает его подходящим для приложений, требующих размерной стабильности и отсутствия деформации. Он рекомендован для создания прототипов в производстве композитных/стеклопластиковых деталей, а также в электронике и автомобильной промышленности.

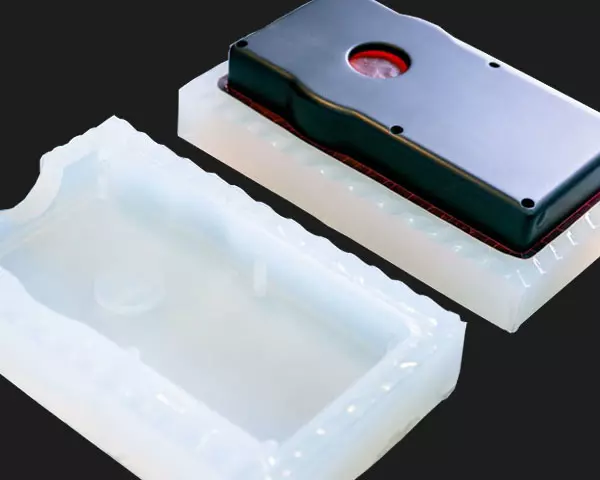

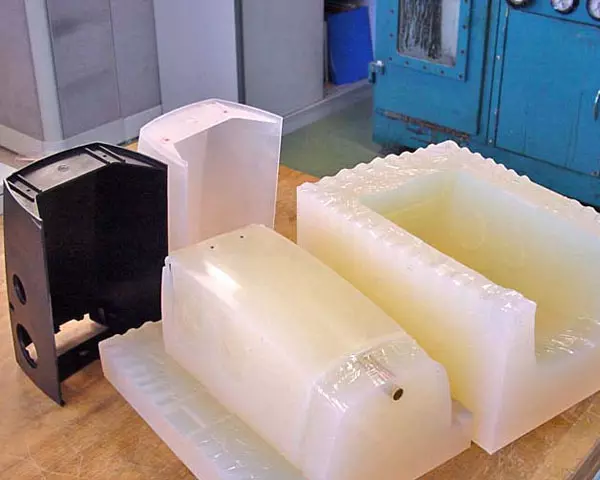

Быстрое прототипирование

Литьевой полиуретановый молд

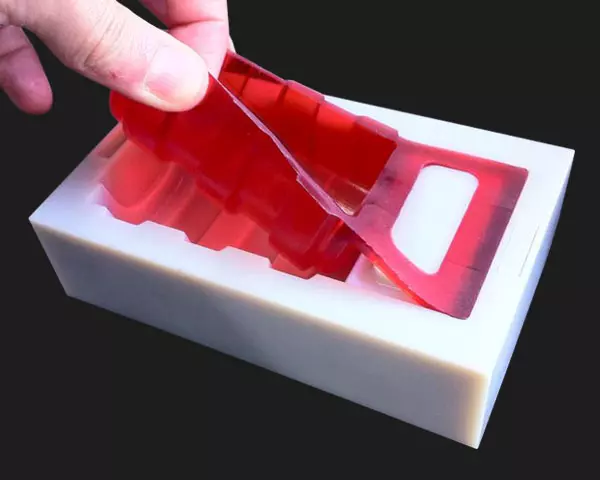

Отливка тонкостенных моделей

Силиконовый молд для кирпича

4. Внимание

- Используйте компоненты A и B одной модели и одной партии. При использовании разных партий необходимо провести тесты на совместимость.

- Для оптимальных результатов смешивайте и отверждайте материал при температуре 20-30°C (68-86°F) и относительной влажности 50%. Силикон на основе платины не следует использовать в условиях высокой влажности, так как это может привести к дефектам отверждения.

- Низкие температуры и влажность увеличивают время работы материала. Не используйте силикон на основе платины при температуре ниже 15°C (60℉), так как он может не отвердеть должным образом.

- Силикон на основе платины требует осторожного использования, чтобы избежать ингибирования. Это происходит, если силикон не полностью отверждается из-за загрязнения поверхности объекта. Если есть сомнения в совместимости силикона и поверхности, рекомендуется провести небольшой тест. Во время работы не курить.

5. Безопасность

- При нормальных условиях хранения продукты стабильны и безопасны в герметичных контейнерах при комнатной температуре.

- Хранить в недоступном для детей месте.

- Меры первой помощи:

- Контакт с кожей: Тщательно промойте кожу водой с мылом. При необходимости обратитесь за медицинской помощью.

- Контакт с глазами: Промыть глаза чистой водой не менее 15 минут. При необходимости обратитесь к врачу.

- Вдыхание: При нормальных условиях материал не представляет опасности.

- Проглатывание: Не вызывать рвоту. Прополощите рот и обратитесь за медицинской помощью.

Эти меры являются общими рекомендациями. В экстренных случаях всегда обращайтесь за профессиональной медицинской помощью.

6. Хранение

При хранении при температуре 15-25°C (60-77°F) материал сохраняет свои свойства в течение 12 месяцев. Хранение при более высоких температурах может сократить срок годности. Использование материала после даты на сертификате анализа допустимо только при условии проверки его свойств.

Открытые контейнеры необходимо плотно закрывать, чтобы предотвратить утечку. Хранить в прохладном и сухом месте, вдали от несовместимых материалов (основания, кислоты), открытого огня и высоких температур.